托辊损坏原因的分析及解决方法(一)

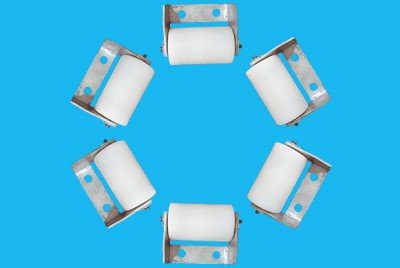

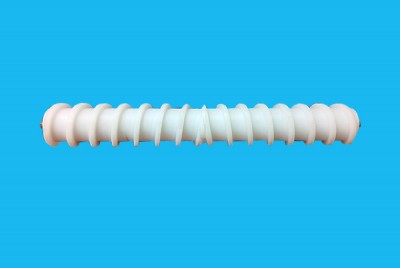

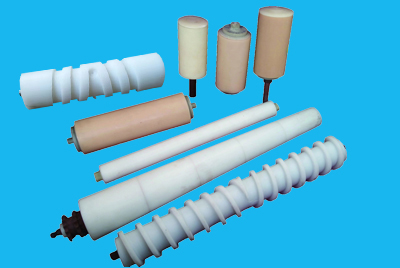

带式输送机托辊是一种结构比较简单的部件。由于它在使用中的转速不高,载荷不大,没有冲击力,如果制造精度达到设计要求,轴承不被污染,长期在良好的润滑状态下工作,物料也没有严重磨损或腐蚀性,使用寿命应该达到 10—15 万小时。但是在实际工作环境中,由于工作需要及其他原因不可避免的对托辊产生损坏,影响托辊的正常工作生产及其工作寿命。

案例:

例如冀东水泥矿山的一条带式输送机上的部分托辊,使用寿命已经达 15 年,至今还在正常运转;句容台泥水泥矿山的带式输送机,1997年开始运行,每日两班生产,至今还有 80%的托辊在正常运转。但是,在其它的很多场合,托辊损坏的现象就非常严重,使用寿命只有 1 年左右,半年内损坏的托辊非常普遍,甚至不到一千小时就被磨断,或者被磨出一个口子,造成划伤甚至撕裂胶带的严重后果。

损坏原因分析:

那么,造成托辊损坏的原因究竟有哪些呢?是否有解决的办法呢?我们从托辊的技术质量水平结合使用环境逐一进行分析,并提供一些解决的方法,供大家参考和共同探讨:

托辊的密封性能差,轴承被淋水或粉尘污染:为了尽量减小托辊的旋转阻力,基本上都是采用迷宫式密封结构。目前,国内外所有的迷宫式密封结构,都是拍脑门设计出来的,没有原理的根据,都不能阻止淋水和粉尘对轴承的污染。众所周知,迷宫式密封的间隙大时,密封的效果不好。因此,人们绞尽脑汁,尽可能将迷宫式密封的间隙设计的很小,相互嵌入的深层数(或道数)多,或者是圆弧形等,以期达到理想的密封效果,岂不知这是很大的一个误区。迷宫式密封的间隙小,只能有所减缓淋水和粉尘的污染速度,远不能达到理想的效果。并且迷宫式密封腔内填充的润滑脂,又大幅度增加了托辊的旋转阻力。因此,国内外所有的托辊,在淋水或粉尘等恶劣环境中,使用寿命最长不超过 1 万小时,最短的只有2000小时左右,轴承被污染失效的周期根本无法预期。

损坏现象有两种:

旋转阻力增大后,管体圆周快速被磨透;

轴承卡死管体被磨出一个口子。

解决方法只有一个:必须保证轴承永远不被污染。

待续……

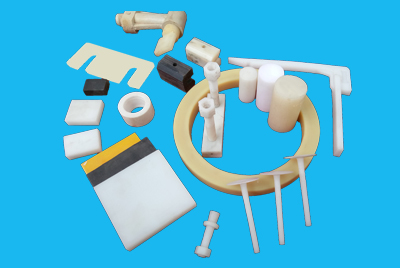

- 上一条:塑料托辊和其它托辊的性能差异

- 下一条:托辊损坏原因的分析及解决方法(二)

豫公网安备 41052302000297号

豫公网安备 41052302000297号